2021/02/22

精度の高い製品・形状が複雑な製品を作ることができる点で、切削加工を上回る金属加工はなかなかありません。半面、「1個あたりの制作に時間がかかる」「切りくずが出るので材料費が割高になる」といった欠点もあります。そのため、「切削加工ならばできるのはわかっているが、できればほかの金属加工でやりたい」といったことが珍しくありません。ただ、近年はNC工作機械の普及で欠点もかなり克服されるようになってきました。まずは、ほかの金属加工とのメリット・デメリットの違いを把握しておきましょう。

切削加工は除去加工の一種です。また、よく「切削加工」と対比されるのは「塑性加工(そせいかこう)」で、これには曲げ加工・鍛造・プレス・圧延などおなじみの金属加工の多くが含まれます。

「除去加工」とはその名前から受けるイメージ通りに、加工する素材の一部を切ったり削ったりして、目的の形状を得る方法です。素材は金属とは限らず、木材を始めとして石材・プラスチック・ガラスなど様々なものがあります。木材をカンナで削るのも除去加工の一種です。 また、除去する工具は刃物類だけではなく、砂粒や泥のような粒子を利用したものもあります。厳密には刃物類を使うのが「切削加工」、砂粒などを使う場合は「研磨加工」ですが、特に金属加工の場合は両方ともを「切削加工」と呼ぶことも少なくありません。

「除去加工」と対になる言葉が「非除去加工」で、「塑性加工(そせいかこう)」や「溶接」や「鋳造」などが含まれます。もちろん、いずれも切りくずは出しません。

「塑性」とは、「個体が外からの力によって変形させられた後、その力を取り去っても元に戻らない性質」のことをいいます。特に金属の場合、高温になるほど塑性が高まります。曲げ加工や鍛造の場合に、素材を熱することが多いのはこれを利用しているためです。

塑性を利用していない切削加工では、素材を高温にする必要はありません。ただし、高速で回転する刃物類(切削工具)を当てたり、逆に素材のほうが高速で回転した状態で刃物類に接触したりするために、摩擦熱がおきて変形する場合があります。製品の精度や部品の耐久性に悪影響を与えるために、この摩擦熱を避けるのは切削加工の重要な課題になっています。

切削加工を細分化すると、ざっと挙げるだけでも旋盤・フライス削り・穴開けなどがあります。また、使う刃物類もバイト・フライス・ドリル・タップなど様々です。

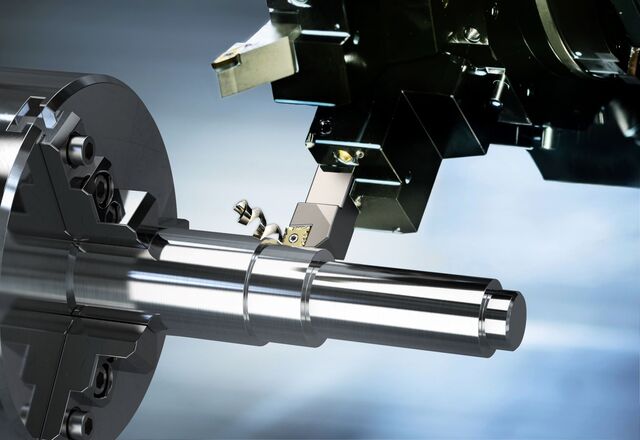

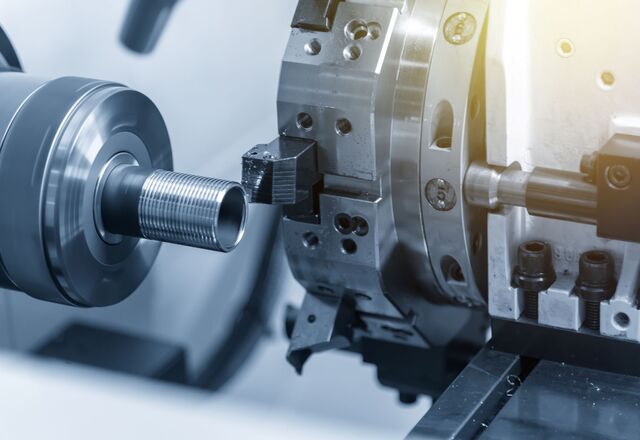

素材が回転運動をし、それにバイト(刃)を当てて削る方法です。また、このための機械が「旋盤」で、この加工の意味でも使われます。おもに、円筒や円すい形のものを作るため加工ですが、内部を削ることもでき、この場合の機械は「中ぐり盤」、加工は「中ぐり」と区別して呼ばれることがあります。

円筒の外側に刃を刻んだ工具を「フライス」といいます。中にはほとんどドリルと変わらない見かけものもありますが、ドリルが縦に送られるのに対し、フライスは主に横に動かし、平面を作ったり、溝を切ったりします。また、上下の動きを加えることで、曲面を作れるようにしたものもあります。

固定した素材に対し、バイトを往復させながら水平に削る方法を「型削り」といいます。バイト側を固定し、素材を動かすのが「平削り」、素地を垂直に立ててバイトを往復させながらも下へと削っていくのが「立て削り」です。刃が高速回転しているフライス削りとは異なり、ほとんど発熱せず、素材も変形しません。そのため、特に高い精度が必要な製品に使われます。

ドリルを縦に当てることで加工します。また、素材を固定しドリルを上下させる工作機械は「ボール盤」と呼びます。最もシンプルな切削加工のように思えるかもしれません。しかし、精度が必要な場合は、まず細めの穴を開け、次第に太くしていきます。

直接金属を削る切削工具には、耐摩耗性や硬度はもちろんのこと、熱や圧力による変形の少なさなど、実に様々な条件が高いレベルで要求されます。 使われる素材は、タングステンやチタンを主にした超硬合金、セラミックス、セラミックスに炭化チタンや窒化チタンを合わせたサーモメットなど実に様々です。また、ダイヤモンドでコーティングするなどさらに工夫が加えられたものも珍しくありません。こういった努力のかいがあって、硬度の高さのせいで加工できない素材はどんどん減っています。

工作機械類でいう「NC」とは、「numerical control(数値制御)」の略です。工具や素材の位置や動きを数値による司令で制御します。古くは、数値はカードやテープに開けた穴の位置に置き換えられ、それを機械に読み取らせていました。

今はコンピューターによる制御(CNC、computerized numerical control)が当たり前になったため、NCもCNCと同じ意味で使われます。また、CNCを採用した工作機械を「NC工作機械」、その中でも旋盤の場合は「NC旋盤」と呼びます。

NC旋盤の進化はめざましく、現在主力になっているのはタレットを備えたものです。「タレット」とは回転式の刃物盤のことで、ここに数十本のバイトがセットできます。これらがコンピューターによる指示に従い、次々に異なった切削加工を一気に進めていきます。

また、同様にフライス切削をNC化したものはマシニングセンタ(MC machining center)といいます。こちらはフライスを自動で交換することで、やはり異なったフライス加工を次々にこなしていきます。 どちらもほぼ機械任せなので、製品の品質にほとんどばらつきが出ません。また、人件費が削除できる・作業事故が少なくなるといったメリットもあります。一方、設備投資が必要なので、初期費用がかかる・コンピューターやプログラムが扱えるスタッフが必要になるなどがデメリットです。

切削加工には「1個あたりの制作に時間がかかる」「切りくずが出るので材料費が割高になる」といったデメリットがあるとはいえ、それらがネックとなるのは同じものを大量生産する場合です。もともと、小ロット、場合によっては1個だけ作る試作の場合には、問題にならないことが大半ではないでしょうか。「作っては改良を加えを繰り返す」「大量生産に移る前に一段上の精度のものを使って、不具合が出ないか確かめる」といった試作品では、切削の持つと加工の多彩さと精度の高さがいっそう生きます。

また、NC旋盤やマニシングセンタさえ導入できれば大量生産にも比較的容易に対応できます。これらは、初期投資などの問題はあるものの、生産のコストダウンの決め手になる可能性のある工作機械です。

キーワード