2021/03/02

マシニングセンタのメリットのひとつは、加工精度が上がり、しかも製品ごとのばらつきが小さいことです。しかし、それでもその精度に満足がいかなかったり、製品によってはさらに上の精度が必要になったりすることはないでしょうか。それらの場合に、もしも今使っているマシニングセンタが3軸のタイプならば、5軸に切り替えることも検討してみましょう。

3軸加工機の場合、フライスやドリルといったツールを固定した主軸は動きません。加工物を固定したパレットと呼ばれる台が、左右(X軸)・前後(Y軸)・上下(Z軸)に動くだけです。

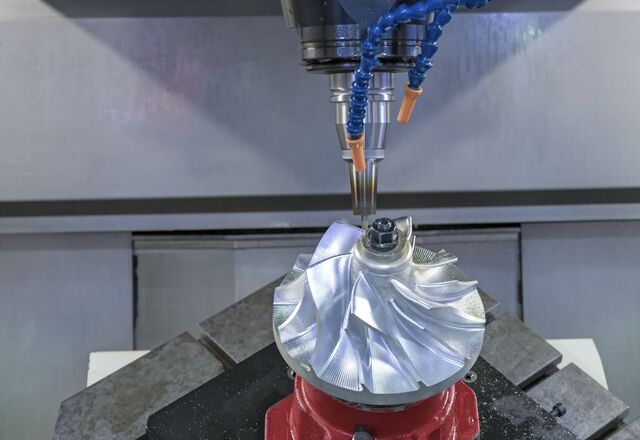

これに対し、もう2方向加わったのが5軸加工機です。いくつか種類がありますが、たとえば大型機に用いられること多い「主軸型」では、主軸にすえた工具の角度を前後や左右に振ることができます。「工作物に当てるフライスやドリルの角度を自由に変えることができる」と言い換えていいでしょう。

これを歯医者さんのドリルで考えてみましょう。互いの位置関係がパレットの移動で変わるか、歯医者さんの腕の動きや立っている場所で変わるかの違いはありますが、次のような話になります。「5軸であれば、歯医者さんがドリルをいろいろ傾けて最適な角度で虫歯の傷んだ部分を削ってくれるようなものになる。一方、3軸であると、ドリルの位置は前後左右・上下に動くが、角度は垂直のままで一切変わらない」。どちらのほうがうまく削れるかは、いうまでもないでしょう。

もう少し具体的に、「3軸加工機では無理でも5軸加工機ならばできる」といった例をみていきます。

一度のチャッキングで多面加工ができるようになります。「チャッキング」とは工作物をテーブルに上にセットすることをいいます。

たとえば、仮に正八面体に目を刻んでサイコロを作るとしましょう。3軸加工機であれば、1面を刻めば、次の面を主軸側に置き換えなければいけません。最初の1面を含めれば8回セットすることになります。

一方、5軸加工機であれば、最初の1回のセットで7面まで刻めます。残るのは、テーブルに接している面だけで、計2回のセットのみで済みます。

もちろん、チャッキングが少ない分、作業時間は短くなります。しかし、メリットはそれだけではありません。3軸の場合にみられるようにセットし直すと、その際に位置が微妙にずれる可能性も出てきます。これが精度の狂いにつながりかねません。

一方、5軸であれば、プログラミングされた手順に従って自動的に次の面への作業が始まります。狂いが入る余地はほとんどありません。

工作物に対する加工にとって、最適の角度でツールを当てることができるのは、先の「歯医者さんのドリル」でみたとおりです。それだけ、複雑な加工・精度の高い加工ができるのはいうまでもありません。

ほかにも次のようなメリットがあります。

・突き出し量の少ない工具で加工できる

この場合の「突き出し量」とは「ツールの軸の部分の長さ」と考えてください。いろいろな角度が選べる分、同じ加工をするにも短いツールを選べる可能性があります。短いものほど、作業中のたわみも少なくなり、精度の上で有利です。

・わざとツールの角度をつけることもできる

ツールは、必ずしもまっすぐ当てるのが正解とは限りません。たとえば、フライスの一種にボールエンドミルがあります。名前の通りに先端が球状になっていて、その球状の中央にまで刃が刻まれていはいます。しかし、回転軸に近いところは刃の移動量が少なく、効率よくは削れません。わざと傾けることで、回転軸からは離れた部分が加工場所に当たるようになります。

5軸加工機のデメリットは、NC工作機械一般に高性能化・高機能化すると出てくるものと同じです。「機器の価格が高くなり、初期投資の負担が大きい」「NCプログラミングが複雑になる」「作業自体は自動化されていはいるが、その準備に人手がかかる」などがその代表でしょう。

また、5軸加工機ならではのデメリットは「製品の精度が低い場合がある」です。これは今までお話ししてきたことと正反対です。こうなるのは、「軸が多くなると可動部分が多くなり、また、機械全体の剛性も下がる。それだけ狂いも出やすくなる可能性がある」のが理由です。

このため、マシニングセンタのメーカーの中には、「高剛性」をセールスポイントにする製品を出しているところもあります。

同じように5軸加工機といってもいくつかの種類があります。構造や機能での分け方には次のようなものがあります。

「テーブル型」とは、テーブルが、電子レンジのターンテーブルのように回転したり(C軸、回転軸)、図面台のように傾斜がついたり(A軸、傾斜軸)するものをいいます。ツールを固定する主軸は動きません。「工作物が動くことで、5軸を実現している」と言い換えてもいいでしょう。

これに対し、主軸に回転軸と傾斜軸を組み込み、ツールが左右や前後に角度を変えることで5軸にしているのが「主軸型」です。「工具タイプ」と呼ばれることもあります。テーブルへの重量の負担が少ないので、大型の5軸加工機でよくみられます。

また、今では「回転軸はテーブルに組み込み、傾斜軸は主軸側」といったように、様々なタイプのものも登場しています。

回転軸と傾斜軸は切削前に固定し、作業中はX軸・Y軸・Z軸だけを動かすのが、「割り出し5軸加工」です。もう一方の「同時5軸加工」に比べ精度の高い加工ができます。 これに対し、回転軸・傾斜軸も動かしながら作業を進めるのが、「同時5軸加工」です。3次元曲面のような高い加工が可能です。ただし、NCプログラミングもむずかしくなるのはいうまでもありません。

5軸加工機で品質の高い製品を実現するには、高性能・最新の機器の導入だけが決め手ではありません。NCプログラミングの確かさ、機器のメンテナンスなども左右します。また、いくら自動化しているとはいえ、作業者にはスキルも欠かせません。これらは、「割り出し5軸加工」よりも、「同時5軸加工」でいっそう顕著です。

ただ、「導入し、しっかりと運用できたら、競争相手も少ない」ということでもあります。自動車・航空機などで3次元曲面のような複雑な形状の部品はこれからも増え続けるのではないでしょうか。精度についても、様々な機器のハイテク化で要求はいっそう厳しくなると考えたほうがいいでしょう。5軸加工機の導入は社業を大きく伸ばす可能性があります。

キーワード