2022/03/15

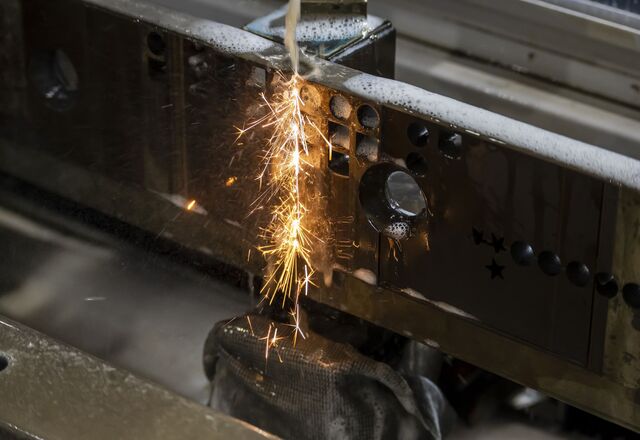

「放電加工」の金属加工の一種です。工作物と電極の間、1ミリメートルにも満たない隙間に「小さな雷」を起こし、その雷のエネルギーで工作物の表面をわずかずつ破壊しながら狙った形を作ります。大量生産には全く向きません。しかし、「電気を通す金属ならば、どんなに硬くても加工できる」「ドリルなどでは不可能な細い穴でも穿(うが)つことができる」といった、ほかの加工方法にはないメリットがあります。

放電加工は「EDM(electrical discharge machining)」ともいい、数ある金属加工の中で、最も新しいもののひとつです。せいぜい80年ほどしか歴史がありません。

「放電」とは、電気を蓄えた物(帯電体)が、本来電流を通さない物(絶縁体)を通して電気を解き放つことをいいます。たとえば雷は、雲が帯電体、空気が絶縁体で、何キロも下にある大地へと電気が解き放れる現象です。寒い季節に、ドアノブなどの金属を触り、ばちっという「静電気」にびっくりしたことのある人も多いでしょう。これも、人体が帯電体になっての放電です。

この放電現象を利用した工業製品は多く、蛍光灯やコンデンサーもその例です。

放電加工での金属切削に初めて成功したのは、旧ソ連のラザレンコ夫妻で、第二次世界大戦中の1943(昭和18)年のことでした。

夫妻はこれより前、電気スイッチの接点から火花が出ることで、その接点が摩耗することに気が付きました。最初はこの放電現象と摩耗を防ぐことを考えていましたが、発想を180度切り替え、金属を加工する方法として研究を続けていたのです。

放電によって金属加工ができるのは、素材の金属が高温になって溶け、また溶けた部分が飛び散ったり蒸発したりするからです。温度は最も高いところで、6,000〜7,000度になります。ただし、1回の放電で溶かすことができるのは、ほとんど数値にできない程度の量でしかありません。そのため、現在の放電加工では1秒あたりにして1,000~10万回もの放電を繰り返します。

ちなみに、工作物と電極のどちらをプラスにし、どちらをマイナスにするかは決まっておらず、加工内容や工作物の素材で異なります。

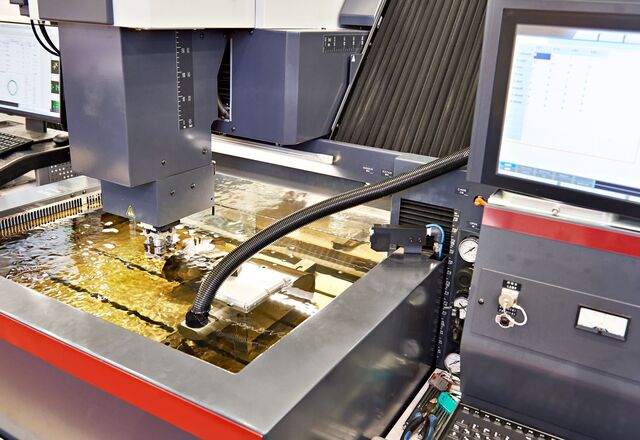

また、放電を起こさせるには、電極と工作物の間は狭いほどよく、それでいて絶縁体で隔てていなければいけません。電極と工作物の間は形彫り放電加工では0.005mm~1.0mm、ワイヤ放電加工は0.001〜0.01mmで、加工はオイルや純水の中で行われます。これらは加工液と呼ばれ、加熱を防ぎ加工くずを流す役割があります。

人間の知覚を超えているので、作業にはもちろんCNC(computer numerical control machining、コンピューターによる数値制御)がなくては成り立ちません。

一般的にみられる放電加工は2種類です。

先に電極を、製品とは凹凸が逆の形に作っておきます。これを工作物に押し当てるように近づけていくと、放電加工が進み、電極が金型のような役割を果たします。もう一方のワイヤ放電加工とは異なり、貫通させる必要はありません。

多くの場合、この電極はマシンニングセンタで制作されます。また、素材は柔らかくてもよく、タングステンなど電気を通しやすいものが好んで使われます。

電極が0.05〜0.3ミリメートルほどの糸状(ワイヤ)になっているのが特徴です。ワイヤは常に垂直で、ワイヤかテーブルが移動して、工作物をカットしていきます。ちょうど木材加工の糸ノコ盤をイメージすればいいでしょう。あくまで放電による熱を利用した加工方法なので、形彫り放電加工と同じく、電極と工作物が接触することはありません。

電極の素材で、最も一般的なのは黄銅(真ちゅう)です。また、使っているうちにどんどん細くなったり形が崩れたりするため、このワイヤは上から下へと流していき、常に新しい部分を出しながら作業が進みます。

放電加工にするかどうかで、ほかに選択肢に挙がるのは主に切削加工と研削加工です。メリット・デメリットもそれらとの比較で考えるのがいいでしょう。

硬いものが加工できるという点では、切削加工よりも研削加工が上です。放電加工の場合は、電気を通しさえすれば、どんなに硬くても加工できます。

また、複雑な形状や細かい形状も得意です。たとえば、ドリルを使った穴開けは直径0.1ミリメートル程度までは実用化されています。一方、放電加工ならば、0.02mmでも可能です。しかも素材の硬さに制限がないのですから、差は歴然としています。

精密度もほかのふたつよりも上です。というのは、放電加工は「熱で溶かす」といっても、素材のミクロ単位の表面だけです。熱による膨張や工具を押し当てることによる変形もほとんどありません。また、工具もないので、工具の軸のたわみによる狂いもありません。

デメリットの第一は、何といっても加工に時間がかかりすぎ、大量生産には向かないことです。電気と通す素材だけに限られるのも、弱点でしょう。

また、特にワイヤ放電加工の場合、できるのはいわゆる裁断加工だけです。浅いところでとどめて、底を作るようなことはできません。

放電加工は、プレス加工用や鍛造用など特に大きな圧力を受ける金型作りに重宝します。もちろん、「電気さえ通せば、どんなに硬くても加工できる」が大きな理由です。

それだけはありません。「工具を使わないので、隅R(すみアール)・角R(かどアール)もできない」もあります。これらはドリルやフライスなど回転式のツールで内刳り(うちぐり)を作ると、どうしても残ってしまう際(きわ)の丸みのことです。

金型は大量生産のキーになるものです。放電加工で作れば、耐久性・精度・形状などがもう一段上のものになる可能性は決して小さくありません。

キーワード